1.概述

在供水管道上,倒流防止器安装在一些比较重要的输水管路上,其用途是防止水倒流污染水源。对于一些建筑用水与市政供水的连接处,使用倒流防止器装置能有效隔断下游端水与上游端水发生倒流现象,防止建筑用水回流污染市政供水,从而保证市政供水的质量和供水安全。倒流防止器关键功能是在管道没有水正向流动或非正常供水时,防止下游端水回流或渗透到上游端管道,有效消除倒流污染的可能危险。倒流防止器壳体内采用导流结构,将倒流和临界倒流的水排泄出管道,完全防止下游端水回流或渗入上游端,从而达到避回流污染和保证供水安全的目的。倒流防止器由两个隔开的止回阀和一个中腔及液力自控的泄水阀组成(图1)。给水管道系统没有水介质流动,在下游压力可能高于上游端压力并有下游端倒流回水时,都会通过中间体泄放出来。若其中有一个止回阀故障倒置不能关闭时,下游端水也会通过中间体泄放。按倒流防止器所起的作用,其产品性能的关键是保证排水器在倒流时正确的开启和正向流时关闭密封,这两个性能是决定倒流防止器是否有效阻止介质倒流和安全使用的关键要素。倒流防止器中间的排水器不能开启就不能保证倒流防止器的隔断效果,同时,排水器的排水量太小,管道下游端的高压回流水也有可能渗入上游端。而且产品整体强度、阀瓣和出口阀瓣的强度、密封的进/出水止回阀关闭时的正向压差性能等是保证阀门长期正常使用的基本指标。为了节能减排和提高效率,阀门整体也应实现尽可能小的水头损失。

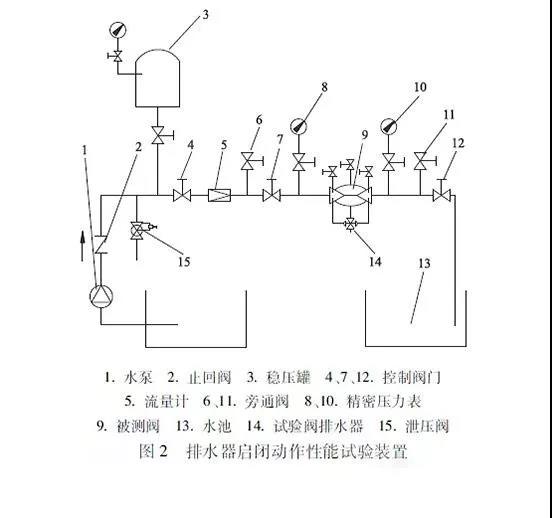

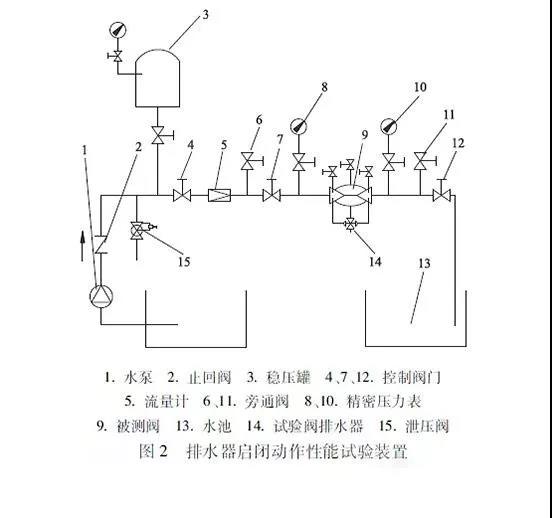

在文献[1]~[5]中,对倒流防止器的使用性能、制造安装和试验检测给出了明确的规定和要求,其中对于倒流防止器的设置要求和阻力性能试验及性能指标有所差异。倒流防止器的使用和性能试验项目及方法主要包括排水器启闭动作性能试验,排水器密封性能试验,回流污染功能试验,耐久性能试验,压力损失试验,壳体强度试验和阀瓣的强度试验。排水器启闭动作性能试验装置(图2)压力小于0 3 MPa。被测阀的进口压力降低,在不大于出口压力时,排水器应开启排水,但不持续排水。在被测阀通水时,排水器应迅速关闭,不漏水。连续重复上述步骤3次以上,排水器启闭动作应灵敏可靠。

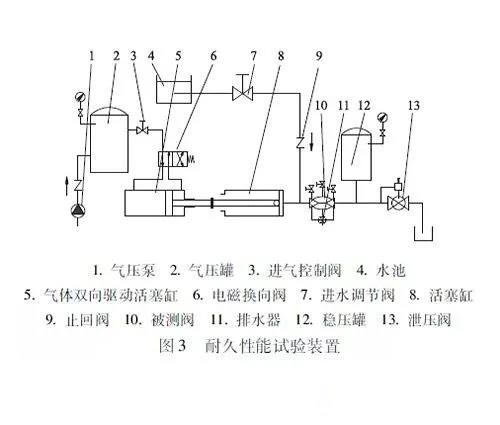

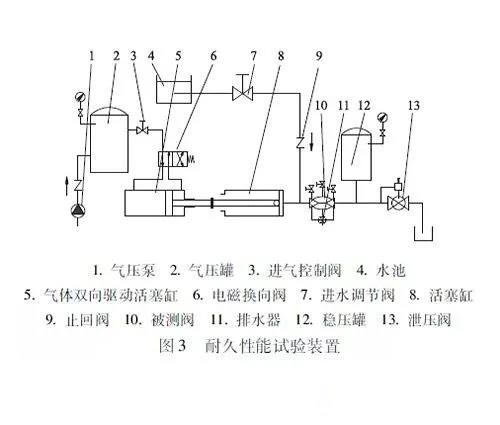

排水器密封性能试验装置与排水器启闭动作性能试验装置一致。试验时,出口有流量流出,调节被测阀,使出口流量从微流量到额定流量(管中平均流速2m/s),再从额定流量减小到微流量。在整机有流量通过时,排水器在整个试验过程中应密封关闭,无可见渗漏。在进口压力小于出口压力时,倒流防止器应能有效的防止回流污染水源。在进口压力小于出口压力时,排水器应能有效开启,使中间腔与大气相通。在止回阀和整机(包含排水器)内动密封件结构应能保证在其密封失效时,所漏介质均应直接流向中间腔或阀外。出水止回阀密封口挂有直径为3.0mm的金属丝时,其最大渗漏流量应符合规定。当渗漏介质流经排水器的流量达到规定时,且中间腔压力不大于10 5KPa时,计量排水器的流出量。耐久性能试验装置如图3所示。整机在连续启闭运行试验2万次后,应保持原有的性能。

倒流防止器压力损失试验方法按标准GB/T20832的规定,水头损失越小越好。将倒流防止器的出水口和排水器出口封堵,关闭所有检测阀,从进口加压,试验压力为1.5倍公称压力,保压时间大于5min,试验结果壳体应无可见渗漏、无结构损伤和无永久变形。阀瓣和出口活塞的强度试验包括进水止回阀阀瓣、出水止回阀阀瓣和出口活塞的强度试验。试验时,将被测阀的进、出口连通,同时加压,开启中间腔测试阀,使P2=0,试验压力为1.5倍公称压力,保压时间大于5min,检查中间腔,试验结果中间腔应无可见渗漏、无结构损伤和无永久变形。(1)整机密封性能试验

整机密封性能试验包括排水器阀体与阀盖、倒流防止器的阀体与阀盖、排水器、附加装置、检测阀和管道连接处的密封性能。试验时,从被测阀的进口加压,所有出口关闭或封堵,试验压力为11倍公称压力,保压时间大于3min,检查各密封部位,试验结果各密封部位应无可见渗漏。将被测阀的中间腔测试球阀开启,使该处无压力,在进、出口同时加压,试验压力为1.1倍公称压力,保压时间大于3min,试验结果中间腔应无可见渗漏。将玻璃管下口用软管与被测阀的进口检测阀接通,在中间腔球阀有水流出时,关闭进水阀。观察玻璃管的液位下降并最终停止,保持3min,测量停止液位至中间腔球阀出水口之间的垂直距离。(4)出口止回阀密封关闭时正向压差△Pc的测定试验将玻璃管下口的软管与中间腔球阀连通,观察玻璃管内的液位将下降并最终停止,保持3min,测量玻璃管内静止液位至出口球阀出水口之间的垂直距离。

4.结语

倒流防止器由一种两个隔开的止回阀和一个中腔及液力自控的泄水阀组成,普通止回阀的串联不具有要求的倒流排泄功能。排水器在流动状态时的正确启闭和密封是保证防污隔断、正常使用的关键性能。倒流防止器须经性能试验才可确认其功能的有效性。